Dây cáp điện đóng vai trò quan trọng trong việc truyền tải điện năng và kết nối các thiết bị điện. Để đảm bảo an toàn và hiệu suất vận hành, việc sản xuất dây cáp điện cần được tuân thủ đúng các tiêu chuẩn quốc tế hoặc tiêu chuẩn đặc thù của từng quốc gia. Tìm hiểu về quy trình sản xuất dây cáp điện chuẩn kỹ thuật trong bài viết sau đây của chúng tôi.

Nguyên vật liệu chính để sản xuất dây cáp điện

Đây là công đoạn đầu tiên và không thể thiếu trước khi bắt tay vào sản xuất dây cáp điện. Nguyên liệu chính cấu thành nên dây cáp cần chuẩn bị gồm:

- Vật liệu dẫn điện: Đồng hoặc nhôm làm ruột dẫn.

- Vật liệu cách điện: Nhựa PVC hoặc XLPE.

- Vật liệu vỏ bọc bảo vệ: Nhựa PVC, XLPE, cao su, vải...

- Vật liệu phụ: Băng cuốn bằng thép hoặc nhôm, bột chống dính, lớp độn sợi PP.

Lưu ý, tất cả các nguyên vật liệu cần được làm sạch để loại bỏ tạp chất, bụi bẩn, hơi nước... trước khi đưa vào quy trình sản xuất dây cáp điện.

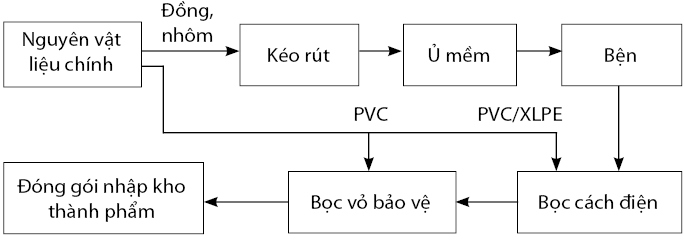

6 công đoạn chính trong quy trình sản xuất dây cáp điện

Thực tế, quy trình sản xuất dây cáp điện của các thương hiệu khác nhau sẽ có một số công đoạn khác nhau. Tuy nhiên, có 6 công đoạn chính vẫn cần đảm bảo để tạo ra dây cáp điện đáp ứng tiêu chuẩn IEC hoặc TCVN.

Công đoạn 1: Kéo rút dây cáp điện

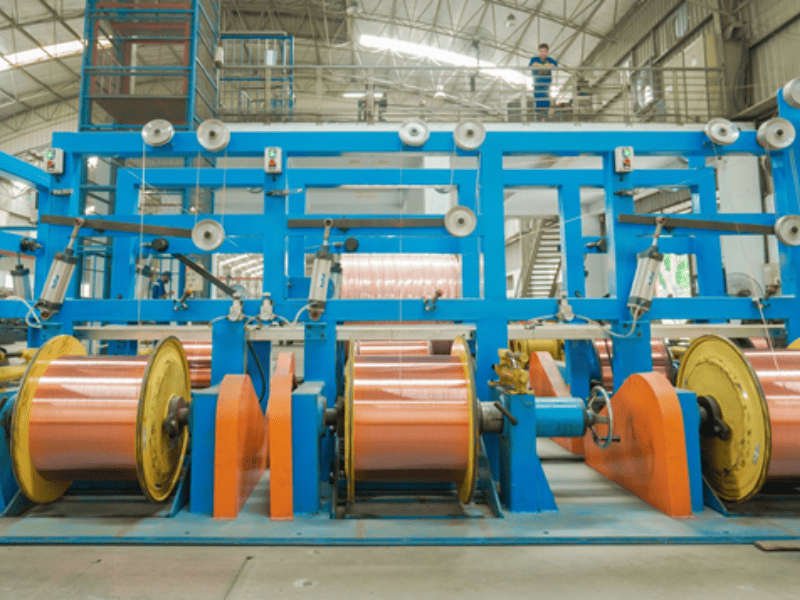

Lõi đồng hoặc nhôm khi được đưa đến các nhà máy sản xuất dây cáp thường có kích thước mặc định của nhà cung cấp với đường kính dao động từ 3.0mm - 8.0mm. Để có được kích cỡ lõi dẫn phù hợp với tiết diện của từng loại dây, đồng hoặc nhôm sẽ được kéo rút để thu nhỏ đường kính và kéo dài chiều dài sợi nhằm tăng độ mềm dẻo của lõi. 3 loại máy kéo thường được sử dụng trong kéo rút dây đồng, nhôm gồm:

- Máy kéo thô (dạng máy kéo đại có 11 khuôn) chịu trách nhiệm kéo từ f 8.0mm xuống 0.7mm

- Máy kéo trung (có 17 khuôn) kéo từ f 2.6mm xuống 0.7mm

- Máy kéo tinh nhiều đường kéo từ f 1.2mm xuống 0.17mm

Ngoài ra, trong quá trình kéo rút, một hệ thống bơm tuần hoàn có tác dụng làm mát và bôi trơn sẽ hoạt động liên tục để bảo vệ thiết bị trước hiện tượng sinh nhiệt do ma sát.

Công đoạn 2: Ủ mềm

Dây đồng sau khi được kéo rút qua các khuôn định hình sẽ được đưa vào lò ủ chứa đầy khí Nitơ ở nhiệt độ cao để tăng độ sáng bóng, mềm dẻo trước khi tiến tới công đoạn tiếp theo. Quá trình ủ cũng cần có hệ thống làm mát bằng bơm nước để hạ nhiệt cho gioăng cao su của nắp nồi.

Công đoạn 3: Bện dây

Đây chính là công đoạn tạo lõi dẫn điện qua kỹ thuật bện dây. Tùy theo công nghệ và loại sản phẩm sẽ có cách bện dây khác nhau nhưng cơ bản có 3 loại chính:

- Bện đồng mềm (bện rối): Thường dùng để bện nhiều sợi đồng (từ 30 - 75 sợi) cho quy trình sản xuất dây phôi của dây cáp mềm.

- Bện đồng cứng: Cũng dùng để bện nhiều sợi (từ 7 - 37 sợi) nhưng để phục vụ cho quá trình sản xuất dây phôi của dây cáp điện cứng hoặc dây cáp đơn.

- Bện nhóm (vặn xoắn): Đầu vào đa phần là các loại dây cáp điện đã được bọc cách điện và cần dùng đến máy vặn xoắn 4 bobbin để xoắn chặt các lõi cáp lại với nhau, đồng thời định hình các sợi PP thành một tiết diện tròn cho lõi cáp. Riêng với nhóm cáp điện có thêm lớp giáp bảo vệ, lớp băng nhôm hoặc băng thép cũng sẽ được bổ sung ở công đoạn này qua thiết bị quấn băng được lắp sẵn trong máy vặn xoắn.

Công đoạn 4: Bọc vỏ cách điện

- Với nhóm dây điện mềm (SP2) dạng Cu/PVC/PVC, cấp điện áp 300-500V: Vỏ bọc cách điện chủ yếu là PVC. 2 lõi pha được bọc đen trắng để phân biệt trong quá trình đấu nối.

- Với nhóm cáp điện ruột đồng dạng Cu/XLPE/PVC, cấp điện áp 600-1000V: Vỏ bọc cách điện XLPE được ưu tiên hơn do có khả năng cách điện cao hơn, chiều dày cách điện lại nhỏ hơn PVC nên giảm được khối lượng và kích thước của cáp.

Công đoạn 5: Bọc vỏ bảo vệ

Sau khi bọc lớp cách điện, dây cáp điện sẽ được bọc vỏ bảo vệ để bảo vệ toàn bộ phần lõi dẫn điện trước tác động cơ học hoặc yếu tố thời tiết. Trên vỏ bảo vệ cũng sẽ in các thông tin liên quan đến công ty sản xuất, tên sản phẩm hoặc ký hiệu dây điện.

Công đoạn 6: Đóng gói và lưu kho

Dây cáp điện ở công đoạn này sẽ được đóng vào Rulo gỗ hoặc cuộn thành các cuộn có chiều dài trung bình từ 100-200m trước khi chuyển đến tay khách hàng. Lưu ý, quá trình lưu kho dây cáp điện cần tuân thủ các tiêu chuẩn về điều kiện môi trường kho để đảm bảo dây cáp điện không bị ẩm ướt, chuột cắn hay va đập.

Xem thêm: Hướng dẫn chi tiết quy trình thi công cáp điện ngầm theo TCVN

Câu hỏi về quy trình sản xuất dây cáp điện

Câu hỏi 1: Tiêu chuẩn nào được áp dụng cho quy trình sản xuất dây cáp điện?

Trả lời: Một số tiêu chuẩn IEC và TCVN thường được áp dụng trong quá trình sản xuất dây cáp điện ở Việt Nam gồm:

- IEC 60227: Tiêu chuẩn cho các loại cáp điện có lớp cách điện PVC.

- IEC 60228: Tiêu chuẩn quy định các chuẩn mực về ruột dẫn điện.

- IEC 60332: Tiêu chuẩn về khả năng chống cháy của cáp.

- TCVN 6610: Áp dụng cho các loại cáp điện bọc vỏ PVC.

- TCVN 6612: Tiêu chuẩn quốc gia về ruột dẫn của cáp cách điện.

- TCVN 9208: Quy định các tiêu chuẩn kỹ thuật về lắp đặt cáp và dây dẫn trong công trình công nghiệp.

Câu hỏi 2: Đối với cáp chống cháy, quy trình sản xuất có công đoạn nào khác biệt?

Trả lời: Về cơ bản, cáp chống cháy cũng được sản xuất theo quy trình 6 công đoạn trên nhưng ở bước bọc vỏ cách điện, thay vì sử dụng PVC hoặc XLPE, cáp chống cháy sử dụng hợp chất không halogen, có đặc tính ít khói và không tạo ra khí độc khi cháy. Ngoài ra, lõi dẫn cũng được bọc mica để tăng khả năng chịu nhiệt.